物联网赋能煤矿工业环网 如何系统性提升矿井安全生产效率

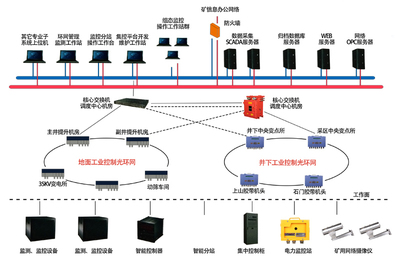

煤矿工业环网系统,作为现代矿山信息化的核心基础设施,通过与物联网技术的深度融合,构建了一个覆盖全面、感知实时、传输可靠、控制智能的安全生产新体系。它之所以能显著提高矿井安全生产效率,主要体现在以下几个核心层面:

一、全面感知与数据融合:构建透明化矿井

物联网通过在井下关键区域(如采掘面、巷道、机电硐室、通风口等)大规模部署各类智能传感器(如瓦斯、一氧化碳、温度、湿度、顶板压力、设备振动、人员定位等),实现了对生产环境与设备状态的7×24小时不间断、全方位感知。工业环网作为高速、稳定的数据“高速公路”,将这些海量、异构的实时数据(环境参数、设备工况、人员位置)进行可靠汇聚与传输,上传至地面调度中心进行统一处理与分析。这使得整个矿井从“黑箱”状态转变为“透明”状态,管理者能够实时掌握井下每时每刻的动态,为科学决策提供了前所未有的数据基础。

二、智能预警与主动防控:从“事后处理”到“事前预防”

传统的安全管理模式多依赖于人工巡检和经验判断,存在发现隐患滞后、预警不及时的弊端。基于工业环网与物联网的智能系统,通过预设的安全阈值和智能分析模型(如AI算法),能够对实时监测数据进行毫秒级的自动分析。一旦瓦斯浓度超限、设备运行异常或顶板位移量达到预警值,系统会立即通过环网向地面调度中心、井下广播、相关责任人移动终端等多渠道发出多级联动报警,并可根据预案自动或提示远程切断危险区域电源、启动应急通风等。这种主动式预警和快速响应机制,将事故隐患消灭在萌芽状态,极大地降低了重大安全事故发生的概率,实现了安全生产的关口前移。

三、设备智能运维与故障诊断:保障生产连续性与设备健康

物联网应用服务实现了对主要生产设备(如采煤机、掘进机、运输皮带、提升机、水泵等)运行状态(电流、电压、温度、振动频谱)的在线监测。通过对设备运行数据的深度挖掘和趋势分析,系统能够预测设备的潜在故障点,变“定期维修”和“事后维修”为“预测性维护”。调度中心可提前安排检修计划,避免设备突发故障导致非计划停机,从而保障了生产作业的连续性和稳定性。这不仅减少了因设备故障引发的安全风险,也显著提高了设备利用率和生产效率。

四、人员精准管理与高效协同:优化作业流程与应急响应

基于UWB、RFID等物联网定位技术,工业环网能够实现对井下每一位作业人员的实时精确定位(精度可达厘米级),动态掌握其分布、移动轨迹和工作状态。这带来了多重效益:一是可设置电子围栏,对未经授权进入危险区域的员工进行报警;二是在发生险情时,系统能快速锁定遇险人员位置,并结合最优逃生路径规划,为救援指挥提供关键信息,极大缩短了救援时间;三是通过分析人员与设备的时空关系,可以优化作业流程和班组调度,减少无效移动和等待时间,提升协同作业效率。

五、集中管控与远程操作:减少井下危险区域作业人员

依托高速、低延迟、高可靠的工业环网,越来越多的固定岗位(如泵房、变电所、皮带运输机头等)实现了“无人值守、远程监控”。地面操作人员可以通过环网传输的高清视频和数据,在地面集控中心对井下设备进行集中监测和远程启停控制。对于采掘工作面等核心区域,也正在向远程干预和自动化采煤发展。这直接减少了井下危险区域和高强度岗位的人员数量,实现了“机械化换人、自动化减人、智能化无人”的目标,从本质上提升了人员安全水平。

六、数据驱动决策与持续优化:构建安全生产“智慧大脑”

工业环网汇聚的全要素、全流程数据,构成了矿井安全生产的“数据湖”。通过大数据分析和人工智能平台,可以对这些历史与实时数据进行深度挖掘,发现人、机、环、管各要素之间的隐藏关联与规律。例如,分析瓦斯涌出与地质构造、采掘进度的关系,优化通风方案;评估不同作业规程下的安全绩效,持续优化安全管理制度。这使得安全管理从经验驱动升级为数据驱动,形成“监测-分析-决策-优化”的闭环,持续提升整个矿井安全生产体系的智能化水平和运行效率。

煤矿工业环网系统与物联网应用服务的结合,绝非简单的技术叠加,而是通过构建一个感知、网络、平台、应用一体化的协同体系,实现了安全生产要素的全面数字化、网络化和智能化。它从根本上改变了传统煤矿的生产与管理模式,通过精准感知、智能预警、高效协同和本质减人,系统性、全方位地筑牢了安全防线,提升了生产效率,是推动煤炭行业迈向安全、高效、绿色、智能高质量发展的关键支撑。

如若转载,请注明出处:http://www.fangjintao13.com/product/50.html

更新时间:2026-01-13 23:21:30